Variabilità delle performances? No grazie: la standardizzazione nella fase A=ACT del PDCA

La fase ACT é l’ultima delle 4 fasi del ciclo di Deming, il cosiddetto PDCA. Ricordiamo che il PDCA rappresenta li logica corretta con cui affrontare i problemi focalizzati della tua organizzazione, al fine di garantire vera redditività, migliorando gli indicatori in modo sostenibile. Per maggiori informazioni in merito, si rimanda ai seguenti articoli: Il PDCA: in cosa è veramente “diverso”? ; Il cuore del PDCA in 7 passi: la fase PLAN ); La fase D=DO del PDCA : le 4 cose da non fare); Il C=CHECK del PDCA: risultati raggiunti?

Se la fase PLAN é il cuore del PDCA, la fase ACT é il cervello. É quella, infatti, che garantisce il mantenimento dei risultati nel tempo.

Completare un progetto di successo non significa solo raggiungere il risultato atteso, ma garantire il suo mantenimento nel tempo.

Attenzione: la fase ACT é quella che si tende a non fare mai!

Anche le organizzazioni che applicano già da anni tecniche di lean production con successo, tendono a fermarsi dopo l’ottenimento del risultato!

E questo spiega la fortissima variabilità di performance che caratterizza la tua realtà e come mai ciclicamente ti ritrovi a dover affrontare sempre gli stessi problemi, o almeno simili!

Ma vediamo meglio di cosa si tratta, suddividendo la fase ACT in due sottofasi: 1. la standardizzazione; 2. l’estensione

1. La standardizzazione

Standardizzare significa assicurarsi che i miglioramenti durino nel tempo, perché le azioni implementate e le best practices ad esse associate permarranno nel tempo e saranno indipendenti dalle persone che lavorano in quella postazione di lavoro piuttosto che su quel macchinario.

Difficile? No, se si applica il metodo fino in fondo, senza sconto alcuno. Ma come fare ?

Arrivati al termine della fase precedente, ovvero quella del CHECK, abbiamo capito quali sono le azioni, tra quelle implementate nella fase DO, che sono state efficaci dal punto di vista del raggiungimento dei risultati.

Adesso, per ognuna di esse, dobbiamo porci la seguente domanda: l’azione mirava ad attaccare quale tipo di problema? Un problema di manodopera, di metodo o di macchina? Questa semplice domanda ti aiuta a definire la tipologia di strumenti da utilizzare per la standardizzazione. In particolare:

1.1 Azioni che attaccano i problemi di manodopera

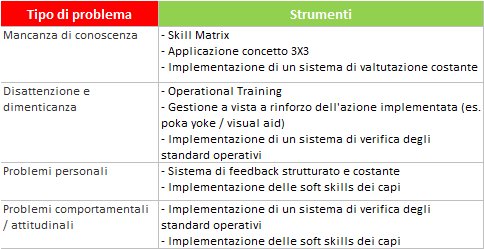

Tutte le azioni la cui causa radice è legata ad un problema di manodopera sono legate a 4 differenti categorie di problemi che riporto nella tabella di seguito, insieme agli strumenti adeguati alla loro standardizzazione

1.2 Azioni che attaccano i problemi di metodo

Per tutte le azioni che vanno a risolvere problemi di mancanza di metodo o di metodo non corretto, si devono necessariamente creare le relative procedure, o anche dette SOP (Standard Operative Procedure). Una SOP è una procedura operativa che sia chiaramente esplicativa di una fase di lavoro. Una SOP è ben fatta quando è principalmente composta da sketch e foto. E’ efficace quando chiunque non abbia mai fatto quell’attività è in grado di portarla avanti supportandosi con la sola procedura.

Alternative alle SOP sono le OPL (One Point Lessons), da utilizzare per tutte quelle azioni più semplici e focalizzate, legate ad una operazione specifica della fase di lavoro.

SOP, OPL, SMP … non vanno “semplicemente create” ma spiegate, erogate, esposte, verificate e manutenute.

La verifica della corretta applicazione delle SOP, OPL, SMP .. è una fase di standardizzazione molto importante, e fa parte dell’implementazione di un sistema di verifica degli standard operativi. Ricordatevi che senza di esso, non esiste SOP che verrà applicata allo stesso modo a distanza di anni!

1.3 Azioni che attaccano i problemi di macchina

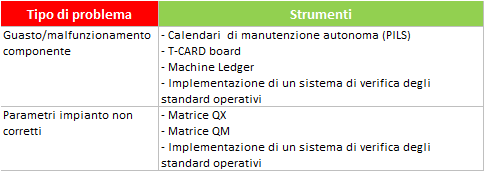

I problemi generati da un malfunzionamento di un impianto si dividono tra quelli derivanti da un guasto piuttosto che da un malfunzionamento di un componente e quelli legati all’impostazione errata di parametri macchina. La tabella di seguito riporta gli strumenti adatti alla standardizzazione delle azioni implementate per attaccare le cause di ciascuna delle due categorie.

Sulla base di quanto sopra riportato, esistono differenti strumenti per assicurarti che le azioni di miglioramento implementate siano durevoli nel tempo. Ricordati che l’obiettivo è garantire performance e redditività costante per la tua realtà.

Dipendono dalla tipologia di causa radice che si attacca, ma sono accomunate da un’attività molto importante, ovvero dall’implementazione di un sistema di verifica degli standard operativi: è l’unico modo che hai per “tenere in tiro” la tua realtà e per assicurarti di rilevare per tempo le deviazioni che ti assicuro sono naturali e insite di ogni realtà organizzativa!

2. L’estensione

Assicurarti che il problema attaccato non si presenti mai più all’interno della tua realtà è un gran traguardo! Perché non raggiungerlo anche altrove?

Il 75% dei problemi che rileviamo all’interno di una postazione di lavoro o di un reparto sono presenti anche in altre aree dello stabilimento. Dunque perché non beneficiare dell’importante lavoro portato avanti fino a qui per raggiungere i medesimi risultati anche altrove? Significherebbe amplificare il beneficio derivante dalle risorse spese, migliorando notevomente quello che è il rapporto B/C del progetto.

Al termine della standardizzazione è dunque importante chiedersi se il problema esiste in altre aree del Plant. Ma come fare a capirlo?

Esistono diversi modi anche per te che non provieni da una realtà multinazionale strutturata, che non ha una raccolta dati che ti permette di capire velocemente dove lo stesso problema venga rilevato.

Laddove esiste una raccolta dati , infatti, è sufficiente andare ad analizzare le perdite di ciascuna area dello stabilimento per capire se altrove si sta manifestando la medesima perdita. Se la tua realtà sta facendo un percorso di WCM (World Class Manufacturing) fatti supportare dal Cost Deployment. Altrimenti rivolgiti all’Industrial Engineer piuttosto che al controller di stabilimento.

Ma se non hai una raccolta dati così precisa o ti trovi nella situazione di non avere nessun numero a supporto, puoi utilizzare l’arma più potente che ha un’azienda: il coinvolgimento delle persone.

Coinvolgi, comunica, mostra e spiega: chiunque comprenderà l’essenza del miglioramento portato avanti sarà in grado di dirti se nella sua area di lavoro esiste o meno lo stesso problema. E non solo: sarà anche il primo a chiederti di andare nella sua area per aiutarlo!

Spero che questi 5 articoli siano stati sufficienti per farti comprendere che cosa sia il PDCA e i passi necessari per poter dire: << Sono riuscito a risolvere definitivamente un problema nella mia realtà!>>. Qualora volessi ulteriori delucidazioni non esitare a contattarmi!

Ricordati che … si può fare! Te lo garantisco!

Se questo articolo ti è piaciuto, condividine il link sui tuoi profili social.

![]() Vuoi avere qualche informazione in più su come applicare questi concetti alla tua realtà ? Vuoi conoscermi meglio per capire se posso esserti di aiuto per attaccare i tuoi problemi ed eliminarli completamente consuntivando risultati veri?

Vuoi avere qualche informazione in più su come applicare questi concetti alla tua realtà ? Vuoi conoscermi meglio per capire se posso esserti di aiuto per attaccare i tuoi problemi ed eliminarli completamente consuntivando risultati veri?

Contattami. Clicca sull’alberello qui di fianco e compila il form dei contatti o inviami una mail a info@kikioperations.com spiegandomi le tue necessità. Ti ricontatterò il prima possibile

Info sull'autore