Competitività nel manufacturing? Le 15 parole chiave

In questi ultimi anni, il mondo del Manufacturing, e delle Operations più in generale, sta vivendo trasformazioni profonde volte al recupero di marginalità per poter competere in un mercato sempre più aggressivo. La ricerca di competitività, infatti, non è più caratteristica peculiare del mondo automotive, ma è diventato un requisito di base per poter essere leader in qualsiasi settore, anche in quelli che presentano maggiore marginalità.

Come si fa a garantire competitività?

Misurarsi con un nuovo modo di fare Operations non è certamente semplice, soprattutto quando è la prima volta che si approccia il mondo del cambiamento.

Esistono numerosi programmi di miglioramento, ognuno con le sue peculiarità. Si pensi, per esempio, al WCM o al TPM: se pur diversi sotto alcuni aspetti, ciò che li accomuna sono i principi di base che guidano le metodologie, quelli che derivano da una cultura ben più “antica”: la Lean Manufacturing.

Ed è proprio a questi principi di base che voglio far riferimento in questo articolo: il mio obiettivo di oggi è di provare a semplificare in 15 frasi quelli che sono i punti chiave per operare con logiche Lean all’interno del mondo del Manufacturing, indipendentemente dal settore a cui si appartiene.

Le 15 parole chiave per recuperare competitività

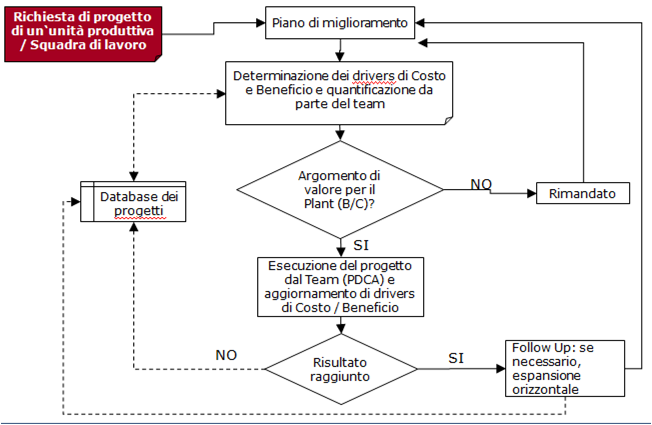

1. Il miglioramento continuo

Per migliorare I cash flow, la performance di produzione è molto, molto importante. Fino a che in produzione cercheremo di risolvere i problemi da soli, come singoli, l’azienda non sarà in grado di recuperare competitività all’interno di un mercato aggressivo.

I n una organizzazione il 100% della popolazione deve essere orientato al cambiamento e, ina scala gerarchica, la focalizzazione al miglioramento deve crescere con l’escalation verso il vertice.

n una organizzazione il 100% della popolazione deve essere orientato al cambiamento e, ina scala gerarchica, la focalizzazione al miglioramento deve crescere con l’escalation verso il vertice.

Solo i cambiamenti creano miglioramento!!!!

2. L’importanza di avere una visione prospettica

Gli strumenti che permettono di acquisire questo tipo di visione:

- Safety matrix

- Cost deployment

- QA matrix

- Mappa dei guasti

- Matrice delle competenze

- Value stream mapping

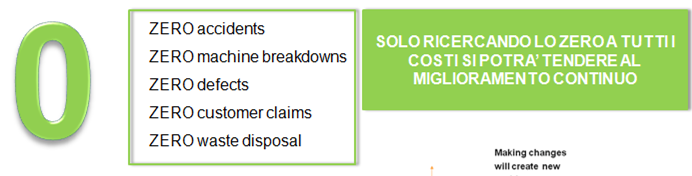

3. Il concetto di “Zero Optimum”

4.Contromisure contro le cause radice, no contro i sintomi

5. Orientamento ai dettagli

Solo lavorando per raggiungere il livello di dettaglio desiderato …

- si riescono ad evidenziare i veri problemi, quelli nascosti dietro ad altri

- è possibile enunciare chiaramente I fenomeni e chiarire i meccanismi che generano i problemi

- si eradicano sistematicamente problemi difficili e complicati

Analizzando i dati in modo “smart”, è possibile raggiungere il massimo beneficio con il minor sforzo, dovendo fare i conti con una disponibilità limitata di risorse.

Identificando la causa radice di un problema e attaccandolo con il metodo più appropriato (la giusta medicina) , seguendolo rigorosamente, è possibile eliminare completamente i problemi in modo che non si ripresentino mai più.

6. Visualizzazione

Senza il giusto livello di visualizzazione …

non si riuscirà ad evidenziare il problema nemmeno quando si ha effettivamente la necessità di attaccarlo

1. Il Management commitment deve essere visibile

2. La sicurezza richiede standards and visibilità

3. Gli standards devono essere visibili

4. All’interno dello Shopfloor la gestione a vista deve supportare la gestione dei processi

5. Sprechi e perdite devono essere visibili ( no sovrapproduzione, sì all’attesa)

6. Come la qualità è costruita all’interno del processo, deve essere visibile

7. Mappe di infortuni, guasti, contaminazioni , rumore etc sono utili strumenti di visualizzazione

7. Partire da un approccio reattivo per arrivare ad uno proattivo passando attraverso la prevenzione

8. Manutenzione

Il maggior problema è quello di utilizzare gli impianti in una modalità ottimale con una manutenzione organizzata. Un impianto è studiato per essere affidabile ma è comunque soggetto a guasti perché è formato da molti componenti , ed è sufficiente che ne ceda uno per causar un guasto.

Eliminare i guasti è tecnicamente possibile, il problema è come farlo in modo che sia anche economicamente conveniente.

Il SISTEMA di MANUTENZIONE da implementare è quello che permette di raggiungere il dettaglio del singolo componente, attraverso un’analisi dei dati dei guasti in dettaglio

9. Focalizzazione alla qualià

Su questo tema è necessario fare un cambio di paradigma completo, per poter passare da Assicurazione della qualità orientata all’ispezione a Assicurazione della qualità orientata al processo!

Il prodotto conforme 100% si ottiene lavorando sulla capability di ogni fase del processo ed effentuando i controlli , laddove servono, direttamente all’interno della postazione. Bisogna, dunque,

…. costruire la qualità a livello di processo!

10. Orientamento al cliente sempre e comunque

Customer service significa :

- Identificare i bisogni del mercato e pianificare lo sviluppo di beni e servizi che li soddisfino

- Fornire beni e servizi che il cliente vorrebbe acquistare

- Rinforzare e innalzare il sistema di Assicurazione della Qualità dal punto di vista del cliente, e produrre prodotti senza difetti

- Fornire i prodotti quando servono, sincronizzando vendite e produzione

- Provvedere con un servizio di post-vendita efficace, saper gestire prontamente I reclami e utilizzare le informazioni ottenute per prevenire eventuali ri-occorrenze del medesimo problema

Nel linguaggio del Manufacturing , significa:

11. Gestione del tempo

Il concetto che guida questo principio è la produzione di valore in ogni istante all’interno dell’intero processo di produzione, quello che parte dal fornitore e arriva fino alla consegna al cliente.

In quest’ottica, dunque, assume molta importanza il concetto di LEAD TIME completo , e non solo di NVAA all’interno dei cicli di produzione.

12. Gestione della conoscenza e delle competenze

Conoscenza e competenza sono due concetti chiave all’interno del mondo del manufacturing, e non vanno confuse:

- la gestione della conoscenza permette di fare tesoro delle esperienze vissute, e risulta chiave, dunque, all’interno di un percorso di miglioramento teso a passare da approccio di pompieraggio a quello preventivo

- la gestione della competenza ( e la polivalenza ad essa legata) è alla base di un processo produttivo flessibile

13. Standardizzazione

- Che cos’è uno standard? E’ una immagine chiara di una condizione desiderata

- Perché sono così importanti? Uno standard rende le anomalie facilmente identificabili e facili, dunque, da essere attaccate

- Che cosa rende uno standard efficace? Un buono standard è semplice, chiaro e visivo

14. Coscienza dei costi

15. Ingegneria di produzione

Prodotto e processo sono 2 facce della stessa medaglia: l’ingegneria di processo è tanto importante quanto l’ingegneria di prodotto, e devono andare di pari passo.

Know-how dell’ingegneria di produzione:

Attrezzature : tutti gli strumenti, attrezzi e macchine, e il movimento relativo rta prodotto e punto di processo

Processo: pianificazione e operazioni standard

Layout: flusso di prodotto, installazione del macchinario, movimenti degli operatori

Se questo articolo ti è piaciuto, condividine il link sui tuoi profili social.

![]() Vuoi avere qualche informazione in più su come migliorare le performance del tuo business ? Vuoi conoscermi meglio per capire se posso esserti di aiuto all’interno del tuo percorso verso il cambiamento?

Vuoi avere qualche informazione in più su come migliorare le performance del tuo business ? Vuoi conoscermi meglio per capire se posso esserti di aiuto all’interno del tuo percorso verso il cambiamento?

Contattami. Clicca sull’alberello qui di fianco e compila il form dei contatti o inviami una mail a info@kikioperations.com spiegandomi le tue necessità. Ti ricontatterò il prima possibile

KIKIOPERATIONS – Leaning for Leading

Info sull'autore